Setiap hari, gudang di seluruh dunia memproses ribuan bahkan jutaan paket. Namun, kesalahan sederhana seperti salah dalam proses pengemasan atau pelabelan yang keliru masih menjadi penyebab umum keterlambatan pengiriman. Menurut laporan Loftware, sekitar 76% produsen global menyatakan bahwa lebih dari 10% barang mereka pernah mengalami kesalahan label setiap tahunnya, yang berdampak pada penundaan pengiriman, retur, hingga kenaikan biaya operasional.

Proses pengemasan yang tampaknya rutin—dari penerimaan barang hingga pengiriman—sering kali dihantui oleh human error, kurangnya visibilitas real-time, serta inefisiensi sistem manual. Di tengah persaingan logistik yang semakin kompetitif, gudang konvensional mulai kewalahan dalam memenuhi ekspektasi pelanggan akan pengiriman yang cepat dan akurat. Di sinilah teknologi Internet of Things (IoT) hadir sebagai solusi.

Dengan penerapan sensor berat untuk validasi otomatis, teknologi RFID untuk pelacakan presisi, serta integrasi cerdas dengan Warehouse Management System (WMS), IoT bukan hanya mengatasi tantangan pengemasan, tetapi juga meningkatkan efisiensi kinerja dan mengurangi pengeluaran.

Tantangan Proses Pengemasan pada Gudang

Proses pengemasan di gudang—mulai dari penerimaan barang, picking, pengemasan, pelabelan, hingga pengiriman—menuntut kecepatan dan ketelitian. Namun, proses pengemasan pada gudang tradisional atau konvensional masih tidak terlepas dari beberapa faktor yang disebabkan oleh manusia atau permesinan:

1. Human Error dalam Pengemasan

Human error masih menjadi penyumbang utama masalah di gudang. Menurut studi oleh Conker, human error menyumbang 80% dari proses di sektor pergudangan, dan biaya rata-rata per kesalahan picking berkisar antara US $20–60. Selain itu, GWP Group mencatat bahwa rata-rata tingkat kesalahan picking (mis-pick) berada pada kisaran 1–3%, yang bisa menggerogoti margin keuntungan karena biaya koreksi setiap kesalahan.

2. Keterlambatan Pengiriman

Proses manual seperti picking yang tidak efisien, tumpukan di area pelabelan, atau antrian QC dapat menyebabkan keterlambatan pengiriman yang berdampak pada reputasi dan biaya. Sistem yang buruk bahkan bisa menunda pengiriman hingga berjam-jam, khususnya jika terjadi bottleneck di satu tahap (misalnya label eror atau antrian QC).

3. Kurangnya Visibilitas Status Barang

Tanpa pelacakan real-time, tidak ada informasi langsung mengenai status atau lokasi paket. Data dari IBM (2019) menunjukkan 87% pemilik usaha logistik kesulitan memprediksi dan menangani gangguan operasional karena kurangnya visibilitas, dan mereka juga menyebutkan hanya 10% data pada rantai pasok yang digunakan, sedangkan sisanya tidak harus mencari sendiri. Ketidakjelasan ini menyebabkan pengelolaan barang tidak efektif dan sulit melakukan respons cepat terhadap keterlambatan.

4. Kesalahan Label atau Dokumen

Kesalahan dalam label, seperti cetak buram, barcode tidak terbaca, atau dokumen lengkap yang tidak akurat, dapat menyebabkan penolakan paket, pengiriman keliru, hingga retur barang. Berdasarkan laporan ShippyPro, tingkat kesalahan dokumen dan labeling bisa mencapai 6–15% kasus per pengiriman.

Tantangan ini tidak hanya menghambat efisiensi, tetapi juga meningkatkan biaya dan menurunkan kepuasan pelanggan. Untungnya, teknologi IoT menawarkan solusi cerdas untuk mengatasi masalah ini.

Proses Pengemasan yang Bisa Dilakukan dengan IoT

Teknologi Internet of Things (IoT) menawarkan solusi cerdas untuk mengatasi human error, keterlambatan, dan kurangnya visibilitas dalam pengemasan gudang. Dengan perangkat pintar dan integrasi sistem, IoT meningkatkan akurasi dan efisiensi di setiap tahap proses.

1. Sensor Berat untuk Validasi Otomatis

Sensor berat yang terintegrasi dalam sistem IoT memungkinkan pengecekan otomatis berat paket secara real-time. Ini memastikan bahwa isi paket sesuai dengan pesanan tanpa perlu pemeriksaan manual.

-

- Penggunaan sensor real-time dapat mengurangi kebutuhan pencatatan manual hingga 80%, sehingga meminimalkan human error pada tahap packing.

- Validasi otomatis ini membantu memastikan akurasi dan konsistensi proses packing secara efisien, mempercepat throughput perlahan.

2. RFID/Beacon untuk Pelacakan Paket

Teknologi RFID (Radio Frequency Identification) memungkinkan tracking item dan paket dalam gudang tanpa memerlukan line-of-sight.

-

- Implementasi RFID meningkatkan akurasi inventaris menjadi lebih dari 99% dan mempercepat proses counting hingga 30‑70% lebih cepat dibanding barcode.

- Dalam studi lainnya, penggunaan tag RFID menghasilkan waktu pemrosesan joint ordering yang hemat hingga 81–99% dan akurasi pengiriman yang sangat tinggi. Hal ini secara signifikan meningkatkan visibilitas real-time dan mempercepat alur paket dari picking hingga ekspedisi.

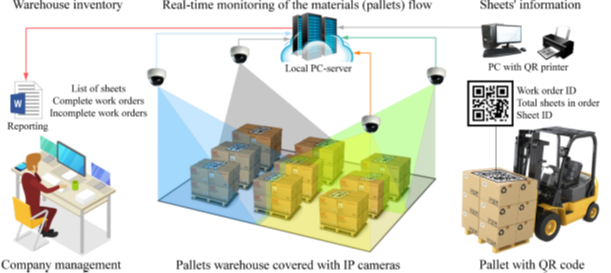

3. Kamera atau Sensor Gambar untuk Deteksi Visual

Pemanfaatan kamera pintar berbasis computer vision memungkinkan pemeriksaan visual otomatis untuk label, dan kondisi fisik produk sebelum packing. Pengaplikasian ini menjadi salah satu teknologi yang diterapkan pada industri perakitan automotif.

-

- Studi oleh University of Kragujevac, Kragujevac, Serbia (2021) yang menerapkan penggunaan IP camera untuk deteksi label dengan QR code pada paket-paket yang siap untuk dikirimkan. Mereka menyebutkan mampu memproses sekitar 40 juta tabs tiap tahunnya.

- Penerapan dari BOSSA NOVA ROBOTICS IP yang sudah dipatenkan pada 2018, mereka menerapkan beberapa kamera yang mampu mendeteksi nomor ID pada barang-barang yang ada pada gudang. Kamera-kamera tersebut bisa berjalan secara otomatis untuk mendeteksi barang-barang yang ada di rak.

4. Integrasi Otomatis dengan WMS

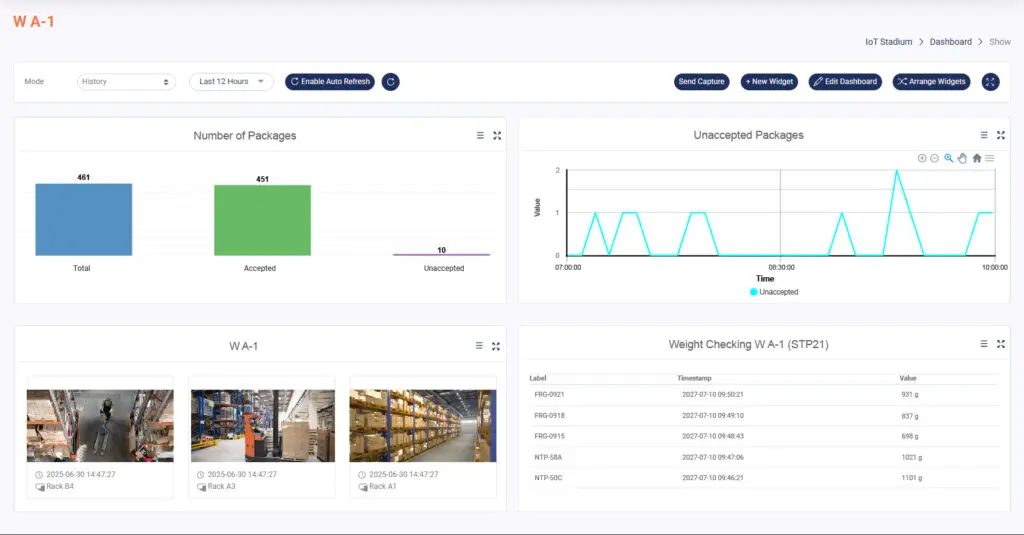

Salah satu kekuatan IoT adalah kemampuannya menyajikan visualisasi data secara real-time melalui dashboard interaktif. Dalam proses pengemasan, dashboard ini berperan penting untuk memantau status setiap pesanan—mulai dari picking hingga ready to ship.

-

- Supervisor dapat langsung melihat item mana yang tertunda, mana yang sudah selesai, atau apakah ada paket yang tidak lolos validasi berat atau volume.

- Dashboard juga membantu menganalisis kinerja operator, mendeteksi bottleneck, dan memberikan peringatan otomatis jika terjadi anomali.

Solusi IoT ini tidak hanya menyelesaikan tantangan pengemasan, tetapi juga membuka peluang untuk efisiensi operasional yang lebih tinggi melalui integrasi sistem yang lebih canggih.

Integrasi Pengemasan gudang dengan layanan IoT stadium

IoT Stadium mendukung proses pengemasan di gudang dengan menyediakan dashboard interaktif yang dapat dipantau oleh pekerja lapangan maupun supervisor. Anda dapat menyesuaikan tampilan dashboard sesuai kebutuhan operasional, dan mengintegrasikannya dengan berbagai sensor yang dipasang di titik-titik penting.

Tak hanya memantau, platform kami juga mendukung otomatisasi berbasis aturan. Anda bisa mengatur notifikasi atau menjalankan perintah tertentu secara otomatis—misalnya saat berat paket melebihi ambang batas, atau saat terjadi kesalahan pengemasan. Semua ini membantu mempercepat pengambilan keputusan dan meminimalkan kesalahan manual.

Kesimpulan

Proses pengemasan di gudang, meskipun terlihat sederhana, memiliki peran krusial dalam menjamin kelancaran rantai pasok dan kepuasan pelanggan. Kesalahan sekecil apa pun—mulai dari label yang tidak terbaca hingga bobot paket yang tidak sesuai—dapat berdampak besar terhadap efisiensi operasional dan reputasi bisnis.

Penerapan teknologi IoT menghadirkan solusi yang lebih cerdas dan terukur. Mulai dari sensor berat, RFID, hingga kamera pintar, IoT membantu mendeteksi kesalahan lebih awal, mempercepat pengambilan keputusan, dan mengurangi ketergantungan pada sistem manual. Terlebih lagi, integrasi sistem dengan dashboard dan WMS memungkinkan visibilitas real-time serta otomatisasi proses secara menyeluruh.

Dengan dukungan platform seperti IoT Stadium, perusahaan kini bisa memiliki sarana yang fleksibel dan dapat disesuaikan untuk memantau dan mengoptimalkan pengemasan dengan lebih cerdas. Ini bukan hanya tentang mengikuti tren industri, melainkan langkah strategis untuk meningkatkan akurasi, efisiensi, dan daya saing di tengah tuntutan logistik yang semakin tinggi.

IoT Stadium bukan sekadar platform monitoring. Kami hadir untuk membantu Anda membangun gudang yang lebih tangguh, aman, dan efisien.

Kunjungi blog kami untuk informasi lain seputar teknologi, serta kunjungi halaman knowledge base dan juga halaman dokumentasi API kami untuk penggunaan fitur pada platform kami.